北京城铁用50 kg/m 钢轨7 号单开道岔的制造

【摘要】介绍北京城铁50 kg/m 钢轨AT7 号单开道岔的优化设计、制造及其优越的性能。

【关键词】城市铁路 单开道岔 平面线型 结构特点 加工工艺

1 前言

城市轨道以它的运量大、运能高、高效、安全、舒适、环境污染少、噪音低、畅通快捷、占地少等优势,已成为国际大城市的重要交通工具。北京城市快速轨道交通从设计到施工充分吸收了国内、国际先进的设计思想、新技术和新工艺,设计了大量具有高科技含量的交通设备,其中道岔最具代表性。

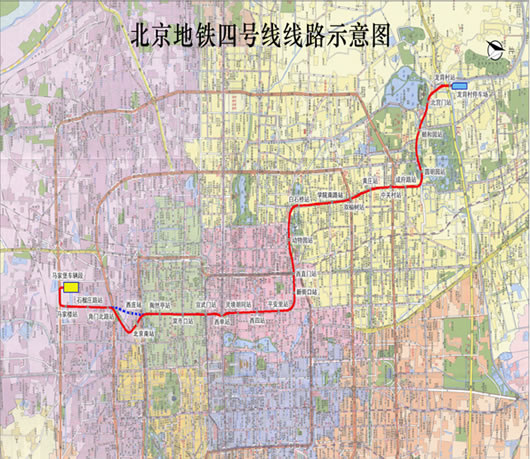

道岔是轨道交通的主要设备,也是轨道交通的主要制约因素,道岔综合性能的高低直接影响行车的安全、速度、运能等。50 kg/m 钢轨7 号单开道岔是城铁道岔的主要品种之一。中铁宝桥股份有限公司承担了北京城铁13 号线(西直门—东直门) 50 kg/m 钢轨7 号单开道岔的制造任务。本文介绍该型道岔的设计特点及制造工艺。

2 产品简介

50 kg/m 钢轨AT7 号单开道岔全长23 627 mm(前长11 194 mm 、后长12 433 mm) ,采用R150 m 圆曲线线型。轨下基础采用木岔枕。道岔设计允许通过速度:直向80 km/h 、侧向25 km/h 。转辙器采用5.12 m 的50AT 弹性可弯式尖轨,线型为半割线型曲线(割距为4 mm) ;尖轨尖端为藏尖式; 尖轨设置一根拉杆,拉杆动程为152 mm 。结合城铁特点,尖轨跟端结构为间隔铁与鱼尾板联结的活结头,结构简单,易于转换。基本轨采用台板在内侧扣压,外侧由可调轨撑扣压,牢固可靠,可调性强。辙跟设辙跟大垫板,由辙跟内、外轨撑扣压。辙叉采用固定型高锰钢整铸式辙叉,辙叉下设置橡胶垫板和铁垫板,辙叉趾端、跟端接头采用接头夹板连接。辙叉及护轨部位的岔枕垂直于辙叉角平分线。道岔不设轨底坡,道岔前后设顺坡垫板,便于与设轨底坡的线路或道岔连接。道岔导曲线及其前后部位采用弹性分开式DT Ⅵ1 型可调扣件。设置弹性垫层: 钢轨及高锰钢辙叉下设10 mm 厚橡胶垫板,滑床垫板下设5 mm 厚橡胶垫板,其它垫板下设5 mm 厚塑料垫片。护轨采用“H”型分开式护轨, 用43 kg/m 钢轨制造,护轨顶面高出基本轨12 mm 。道岔按轨道电路设计,采用普通绝缘接头,绝缘接头设在侧股。钢轨件均进行轨头顶面全长淬火。道岔左右开对称制造和铺设。

3 产品的试制及加工简介

3.1 试制生产依据

(1) 试制生产用设计图: ① 城轨222 50 kg/m 钢轨7 号单开道岔; ②CT12CT5 道岔通用件。

(2) 采用、引用的技术条件或标准: ① 公司内控制标准《标准轨距铁路道岔制造技术条件》; ②TB412 《标准轨距铁路道岔技术条件》; ③TB/T1779 《道岔钢轨件表面淬火技术条件》; ④TB/T447 《高锰钢辙叉技术条件》; ⑤ 产品施工图中指明的技术条件或标准。

(3) 质量控制标准: ①QB/BQZ001 依据GB/ T19000 —ISO9000 《质量管理和质量保证系列标准》的要求编制的质量手册; ②QB/BQZ4C~4305 、6301~6601 控制产品生产、服务全过程各个要素的程序文件; ③ 工件自检、互检、专检三级检验制度; ④ 产品质量跟踪的可追溯性方法。

3.2 试制生产的技术准备

(1) 结合公司的生产实际和工艺设备情况,对产品的设计图纸进行工艺性审查。

(2) 编制工艺文件: 按照程序性文件QG/ BQ10107 —09 《工艺文件完整性》的要求编制施工图、工艺路线表、通用件明细表、外购件明细表、委外(外协) 件明细表、机械加工工艺过程卡片、主要零件加工工序卡片、转辙器组装工序卡片、材料消耗定额明细表、锻造工艺卡片、热处理工艺卡片、焊接工艺卡片、高锰钢辙叉机加工工艺过程卡等。

(3) 原材料准备: 原材料进厂后,在严格按标准进行全面复验的基础上,精心挑选,采用优质材料。

3.3 主要零( 部) 件的加工制造

严格按照该道岔制造标准的要求,对其主要零部件的机加工采用成熟的提速道岔加工方法,精心制定了加工工艺。

3.3.1 钢轨件的机加工

依照TB/T1779 《道岔钢轨件表面淬火技术条件》, 对钢轨件均进行淬火处理,使所有的工作部位表面硬度均达到HR298~370 , 淬火形状为帽型,淬火层深度超过8 mm , 且采取逐根检验。淬火后矫正钢轨的淬火变形。

传统的曲线尖轨采用刨床加工工艺,工作边的加工是先顶反弯,再刨直线,最后顶弯调修成型,这样由于受到顶弯等精度的限制,最终的线形是“折线形”,线形很难保证,反复顶弯易形成尖轨区应力集中,且刨床加工易在加工面上留下不可避免的微裂纹。“折线形” 尖轨在列车运行中易加剧列车的横向冲击,加大横向磨耗,降低旅客舒适度,易产生新的应力集中,“ 折线形”和“应力集中”直接影响尖轨的使用寿命。

北京城铁道岔钢轨件均采用数控铣床一次加工完成。尖轨加工时使用数控铣床,取代了传统的刨床加工,消除了刨床加工带来得弊病。尖轨在外观、质量等方面都有很大的改观。

尖轨在数控加工时采取多点控制,使加工面的线形最大限度地符合理论值。采用数控铣不用顶弯,可以直接用圆弧插补铣出线形,保证加工的线形在理论上符合设计。尖轨的成型面是用成型刀来保证的,因此绝对可保证设计尺寸。

基本轨顶弯时,采用样板顶弯,平台测量,保证每根钢轨的线形都符合设计要求。对滑床板、护轨垫板等台板、垫板铁座等的焊接, 增大了焊缝尺寸,有效地控制了台板、铁座焊缝的开裂。设计了焊接样板1 套,用于垫板的铁座、台板等定位,有效地保证了垫板的尺寸。

3.3.2 辙跟垫板的制造传统的辙跟垫板制造是将辙跟垫板的挡条依照设计图纸直接焊好后进行组装。辙跟垫板连接间隔铁、尖轨、基本轨及内、外轨撑,因各零件均存在一定的公差,形成公差积累使挡条与内、外轨撑间存在很大的间隙,从而导致辙叉跟部的横向力只能由轨撑螺栓的剪力来抵抗,挡条未起到传递横向力的作用,达不到设计目的。因此,我们将辙跟部位进行组装,辙跟垫板的挡条在组装完成后进行配焊,使挡条起到了应有的作用。

辙叉采用细晶粒预硬化高锰钢整铸式,进行六部位机加工,即对辙叉翼轨和心轨轨顶面及工作边侧面、辙叉端头及接头夹板贴合面、辙叉底面及耳板与轨距垫的贴合面等部位进行表面机加工。设计了1 套辙叉机加工测量样板,用于加工检验。对间隔铁、铁座、轨撑等铸铁、铸钢件,采用精密铸造工艺,配合各部位进行机加工。尺寸精度高,表面质量好。

3.4 组装及试辅

尖轨、基本轨加工后,进行试组装程序,以保证两者之间的密贴达到要求。为了验证道岔各部尺寸及配合,对首组试制的50 kg/m 钢轨7 号单开道岔进行了厂内试铺。试辅时,保持直股岔枕端成一条直线,使岔枕布置、岔枕间距符合总布置图的要求。整组道岔的铺设表明,各零、部件之间安装、配合合理,符合图纸的设计要求和技术文件要求。

3.5 产品及零部件的标识标记及防腐防锈

工整清晰的标记可为道岔铺设、养护维修提供方便。我们在轨腰喷印轨件名称、长度、公司标记,在所有垫板件直股一侧上表面压制部件名称及件号,在所有铸铁、铸钢件零件的上表面铸出零件代号或外形尺寸。为延长道岔使用寿命和美观,所有的零部件均进行了防腐防锈的涂装保护。

3.6 审查验收

2002 年10 月18 日,有关专家对中铁宝桥股份有限公司生产的首组50 kg/m 钢轨7 号单开道岔进行了厂内试制试铺的验收,验收意见如下:

(1) 该道岔在设计中吸收了其它道岔的优点,结构设计合理,能满足城铁使用要求。

(2) 试铺道岔各部尺寸符合设计图纸要求。

(3) 50 kgΠm 钢轨7 号单开道岔厂内试铺验收合格,可批量生产。

(4) 确保道岔质量,提供优质产品,做好产品售后服务。

4 设计及制造工艺的优点

与其它地铁道岔相比,50 kgΠm 钢轨7 号单开道岔有以下优点:

(1) 增设了轨下和辙叉下橡胶垫板,合理调整了不同部位轨下和板下橡胶垫板刚度,使其在整个道岔范围内弹性趋于一致,提高了旅客舒适度。

(2) 采用弹性分开式扣件和可调轨撑,提高了钢轨的锁定能力, 使钢轨与岔枕之间形成了较好的抵御纵横向力的弹性框架,且在动载作用下扣件扣压力损失较小,道岔稳定性好,使用寿命长。

(3) 成功地利用提速道岔的设计及制造经验。半割线形曲线尖轨采用50 矮型特种断面轨制造并设藏尖段,用数控铣床一次加工成型。降低了列车运行对尖轨的横向冲击力和侧向磨耗,大大提高了尖轨的使用寿命和旅客舒适度。

(4) 辙跟垫板挡条采用组装后配焊工艺,使辙跟结构受力更趋合理。

(5) 改“七五型间隔铁式护轨为“H”型分开式护轨,采用43 kg/m 钢轨制造, 护轨顶面高出基本轨12 mm ,结构简单,便于调整查照和护背距离,利于现场维护和管理。

(6) 钢轨件均进行轨头顶面全长淬火,延长了道岔使用寿命。

(7) 辙叉采用中铁宝桥成熟的高新技术 细晶粒预硬化高锰钢整铸式辙叉。新技术的应用使辙叉在本质上上了一个新台阶,使用寿命超过“七五型辙叉1 倍以上。

(8) 辙叉及护轨部位的岔枕垂直于辙叉角平分线, 使辙叉、辙叉垫板、叉前垫板、叉后垫板、护轨垫板均不分左右开,便于加工制造和现场铺设,便于储料管理和现场互换。

(9) 道岔设计和制造中的环境污染控制符合有关规定要求。

(10) 结合城铁特点,以最经济求得了最好的效果。

实践证明,北京城铁13 号线50 kg/m 钢轨7 号单开道岔结构合理、安全可靠、强度高、稳定性好,便于现场管理和维护,与以前同类道岔相比,在成本提高不大的前提下,综合性能得到很大提高。中铁宝桥股份有限公司技术力量强、管理制度完善、设备精良,道岔的制造工艺合理可行、工装夹具齐全、加工精细、标记工整清晰,售后服务到位,生产的道岔在国内外受到一致好评。